Care sunt factorii cheie de luat în considerare atunci când selectați un sistem de prindere?

Când selectați a Sistem de prindere , următorii factori cheie trebuie, de obicei, să fie luați în considerare pentru a se asigura că sistemul poate satisface nevoile reale și poate îmbunătăți eficiența producției:

Dimensiunea și exactitatea forței de prindere

Forța de prindere este factorul principal în selectarea unui sistem de prindere. Dacă forța de prindere este prea mică, piesa de lucru poate aluneca sau se poate deplasa în timpul procesării; Dacă forța de prindere este prea mare, piesa de lucru sau echipamentul poate fi deteriorată. Forța de prindere corespunzătoare nu trebuie să asigure numai stabilitatea piesei de prelucrare în timpul procesării, ci și să evite erorile de procesare, în special în fabricarea de precizie, unde cerințele de precizie de prindere sunt mai mari.

Stabilitatea sistemului și repetabilitatea

În producția în masă, stabilitatea și repetabilitatea sistemului de prindere sunt foarte importante. Sistemul trebuie să poată menține poziționarea constantă în timpul mai multor operații de prindere pentru a evita abaterile cauzate de instalarea și îndepărtarea repetată. Acest lucru este esențial pentru menținerea consistenței produsului și reducerea ratelor de resturi.

Viteza de funcționare și eficiența muncii

Viteza de funcționare a sistemului de prindere afectează în mod direct eficiența producției. În liniile de producție automate, sistemele de prindere rapide și eficiente pot scurta ciclurile de procesare și pot crește producția. În plus, unele sisteme de prindere asigură un control automat, care poate fi încărcat rapid și descărcat, reducând costul de timp al intervenției manuale.

Dimensiunea și forma piesei de lucru aplicabile

Sistemul de prindere ar trebui să se poată adapta la piese de lucru de diferite dimensiuni, forme și materiale. Pentru piese de lucru non-standard sau în formă complexă, poate fi necesar să se personalizeze sistemul de prindere sau să se utilizeze un design modular flexibil pentru a comuta între diferite piese de lucru pentru a îmbunătăți aplicabilitatea și flexibilitatea procesării.

Adaptabilitatea și durabilitatea mediului

Proiectarea sistemului de prindere ar trebui să se adapteze mediului de lucru al fabricii. De exemplu, într -un mediu cald, umed sau prăfuit, durabilitatea, etanșarea și rezistența la coroziune a sistemului poate fi considerații importante. Alegerea materialelor și structurilor adecvate poate prelungi durata de viață a sistemului și poate reduce costurile de întreținere.

Cum asigură sistemul de prindere precizia de poziționare a piesei de prelucrare a prelucrării de precizie?

Sistemul de prindere asigură precizia de poziționare a piesei de prelucrare a prelucrării de precizie, ceea ce reprezintă o bază importantă pentru realizarea prelucrării de înaltă calitate. Următoarele metode și măsuri tehnice pot ajuta la îmbunătățirea exactității poziționării:

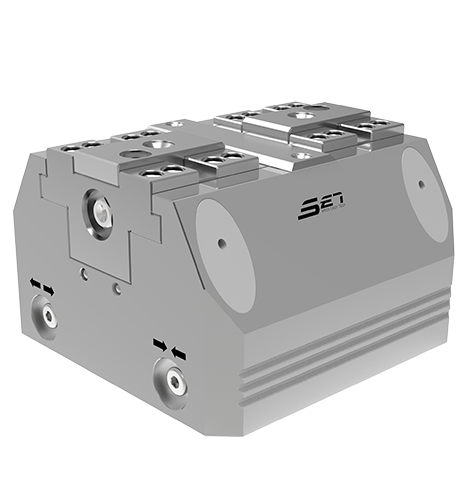

Dispozitiv de poziționare de înaltă precizie

Sistemul de prindere este de obicei echipat cu dispozitive de poziționare de înaltă precizie, cum ar fi pinii de poziționare și blocurile de poziționare pentru a poziționa cu exactitate piesa de lucru înainte de prindere. Prin aceste dispozitive, piesa de lucru poate fi aliniată cu exactitate cu centrul de prelucrare atunci când este instalat pentru a asigura abaterea minimă a poziției după prindere, reducând astfel erorile de prelucrare.

Controlul constant al forței de prindere

Prelucrarea de precizie necesită o forță de prindere stabilă pentru a se asigura că piesa de prelucrat nu se mișcă sau nu se deformează în timpul prelucrării. Multe sisteme de prindere obțin o forță de prindere constantă prin controlere hidraulice, pneumatice sau electrice pentru a evita forța inegală sau excesivă. Forța de prindere poate fi, de asemenea, monitorizată în timp real de către senzori, iar presiunea poate fi ajustată automat pentru a asigura o forță de prindere stabilă.

Sisteme cu repetabilitate ridicată

Pentru a obține consecvența în prelucrare, sistemul de prindere trebuie să aibă o repetabilitate ridicată, în special în producția în masă. Unele sisteme de prindere folosesc referințe de poziționare dedicate și limitează dispozitive pentru a se asigura că poziția piesei de lucru este exact aceeași de fiecare dată când este fixată, îmbunătățind astfel consistența și calitatea prelucrării.

Metoda de prindere cu deformare scăzută

Metodele tradiționale de prindere sunt predispuse la deformarea piesei de lucru la aplicarea forței de prindere. Din acest motiv, sistemele de prindere de precizie utilizează metode de prindere flexibile sau echilibrate pentru a se asigura că forța de prindere este distribuită uniform și reduce deformarea piesei de lucru. Folosind modele speciale de fălci de prindere sau dispozitive de prindere elastică, deformarea poate fi evitată în timp ce fixați ferm piesa de lucru.

Utilizarea tehnologiei inteligente de prindere

Sistemele inteligente de prindere pot obține monitorizare în timp real și ajustare adaptativă prin combinația de senzori și sisteme de control. De exemplu, sistemul poate ajusta automat forța de prindere și precizia poziționării în funcție de cerințele materialelor, formei și procesării piesei. Acest lucru permite menținerea unei prindere și poziționare exactă, chiar și atunci când condițiile de mediu fluctuează sau specificațiile piesei de lucru variază ușor.

Izolarea vibrațiilor și proiectarea anti-vibrații a sistemului de prindere

Vibrațiile în timpul prelucrării de precizie poate avea un efect negativ asupra exactității de poziționare a piesei de lucru. Sistemul de prindere poate reduce impactul vibrațiilor externe asupra piesei de lucru prin adăugarea plăcuțelor de izolare a vibrațiilor sau proiectarea structurilor anti-vibrații pentru a asigura stabilitatea piesei de lucru în timpul procesării.

Mențineți poziția de prindere și suprafața curată

Curățenia poziției de prindere și a suprafeței de prindere afectează în mod direct precizia de poziționare. Sistemul de prindere este de obicei proiectat cu dispozitive de curățare automată sau de prevenire a prafului pentru a se asigura că poziția de prindere nu este afectată de impurități și pentru a evita compensarea referinței de poziționare din cauza unor factori precum praful și uleiul.

简体中文

简体中文